千年之后,中国瓷业已突破人们的传统想象。5G基站、航天通信、医药卫生、新能源汽车……陶瓷新材料的身影频现众多高科技领域。

你可能不知道,陶瓷的硬度能仅次于金刚石,而这样的先进材料曾长期被国外封锁技术。淄博高新区企业—中材高新氮化物陶瓷有限公司经过40年的技术积累,不断攻克行业难题,成为中国首家、全球第三家实现热等静压氮化硅材料批量制造的企业,打破了美、日两国在国际市场、技术方面的垄断!

在中材高新氮化物陶瓷有限公司的展厅陈列柜上,一颗颗1毫米大小的黑色小球放在透明瓶子里,像一瓶黑色药丸。而就是这看似不起眼的小黑球,硬度却仅次于金刚石。它可耐1200摄氏度的高温,每分钟转速更是能够高达60万转,而常见的钢球转速仅为每分钟20万转。当它应用在牙钻轴承中时,得益于高转速,患者修牙时还没感受到疼痛,牙已经修好了。

这不是普通的陶瓷,而是氮化硅陶瓷,被誉为“先进陶瓷材料皇冠上的明珠”。1毫米的氮化硅陶瓷轴承球只是这家企业众多产品中的一类。中材高新氮化物陶瓷有限公司可生产近七十种不同大小规格的氮化硅陶瓷球,最大的产品直径是110毫米,最小的产品直径只有0.8毫米。

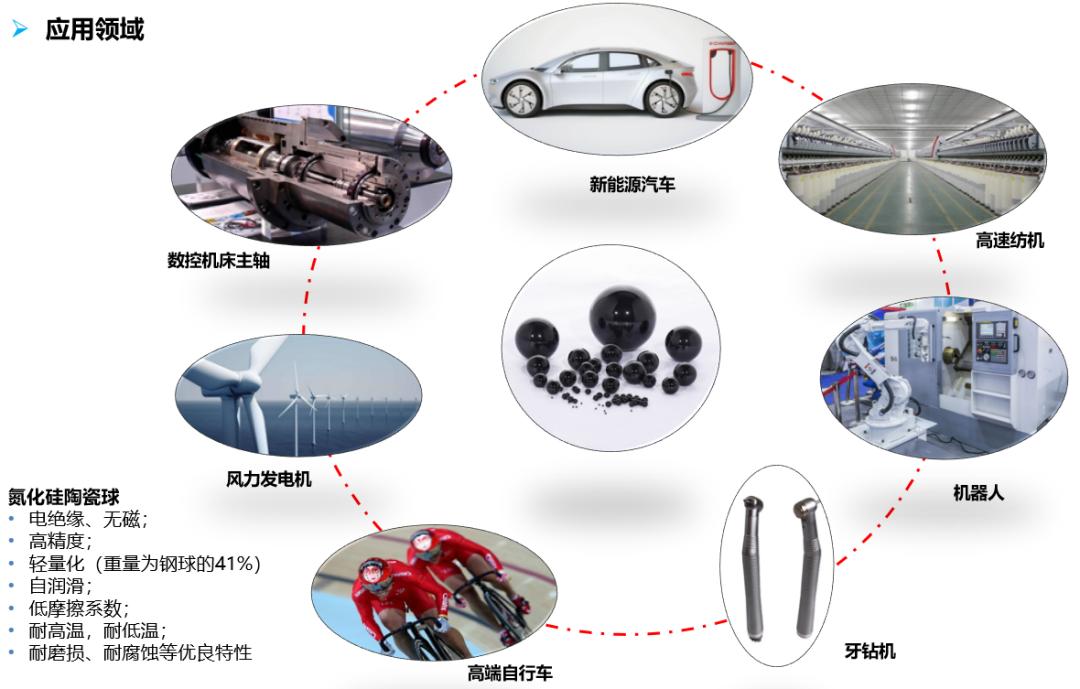

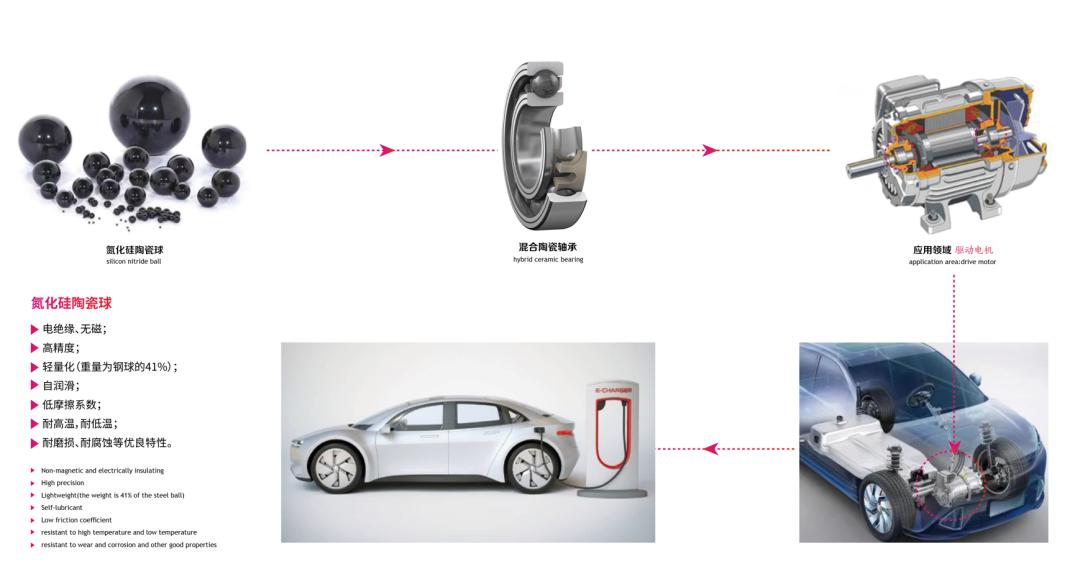

“普通陶瓷很脆,而热等静压氮化硅陶瓷球,硬度仅次于金刚石,重量只有钢材的三分之一,具有高强度、电绝缘、无磁性、高精度、轻量化、自润滑、低摩擦系数、耐高温、耐磨损、耐腐蚀等特性,是目前综合性能最好的结构功能一体化陶瓷之一。”中材高新氮化物陶瓷有限公司副总经理杨厚萌表示。

制造这种比米粒还小的陶瓷球,并且把外表磨成镜面级,加工难度可想而知,因为体积越小、重量越轻,加工过程中小球很容易浮在机床里面,这样的“微雕”能力,无疑代表了这家国家级专精特新“小巨人”的极限制造能力。

自1978年起,中材高新氮化物陶瓷有限公司就开始从事氮化硅材料的研制,是国内最早开展氮化硅陶瓷材料研发的单位之一。在新能源汽车的发展浪潮下,氮化硅陶瓷球供不应求。“技术积累和创新,是企业快速适应市场的重要因素,此外还要具备稳定的工艺条件,保障产品实现批量生产。”杨厚萌还特别强调,科技创新体制机制、奖励政策等方面也起到重要作用。

中材高新氮化物陶瓷有限公司隶属于全球最大的建材企业—中国建材集团,是国家级高新技术企业、国家专精特新“小巨人”企业、山东省瞪羚企业、2022年度山东省新材料领军企业50强、2023年度山东省制造业单项冠军。山东省技术创新示范企业,拥有省级创新平台2个,市级创新平台1个。“十三五”以来,中材氮化物共承担国家/地方重点研发项目30余项;申请/授权中国发明专利60余项;编制国际标准1项,国家标准3项,行业标准1项。

40年磨一剑,目前,其产品性能处于行业领先位置,可为新能源汽车、高端装备制造、半导体、光伏发电、风力发电、航空航天等领域提供高质量、可靠的综合解决方案。其中,热等静压氮化硅陶瓷球先后进入瑞典斯凯孚、德国舍弗勒、日本恩斯克等全球轴承头部企业,并为比亚迪、小鹏、“蔚小理”等汽车主机厂提供国产氮化硅陶瓷球。

近年来,新能源汽车、风力发电、轨道交通等产业蓬勃发展,氮化硅陶瓷材料的需求旺盛。中材高新氮化物陶瓷有限公司迎来了发展的风口,营收复合增长率超50%,热等静压氮化硅陶瓷球市场需求不断上升,每个月以10%左右的速度增长。该企业加快扩产步伐,1年间,热等静压氮化硅陶瓷球产能已从25吨扩至200吨,力争该产品全球市场占有率达到20%。

除了上述产品,高导热氮化硅陶瓷基片也是该企业主打的产品,其热膨胀系数小,与第三代半导体材料SiC、GaAs等具有良好的匹配性,产品主要应用于新能源汽车、轨道交通、风力发电等行业的第三代SiC半导体功率器件中。随着混合电动汽车和纯电动汽车的发展,氮化硅陶瓷基板年需求量也不断上升。“原来产能是70万片,我们新上280万片产能的产线,预计明年底产能将达350万片,未来力争产能尽快达到700万片。”杨厚萌说道。

在市场爆发时能抓住机遇乘势而上,得益于该公司40年的积淀。在杨厚萌看来,技术创新,且有稳定工艺,才能批量产业化。产品在市场爆发时能跟得上需求,得益于企业有技术和工程上的积累。

目前,该企业已成为国内最大的高性能氮化硅陶瓷材料相关领域的研发、制造及应用评价企业。接下来,该企业将不断创新,提升产品技术参数,以抢占国际技术高地,持续保持国产氮化物产业核心竞争力,引领国内氮化硅陶瓷行业发展。

文章来源:淄博高新